Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Nr. 1 De basiselementen van verzegeling

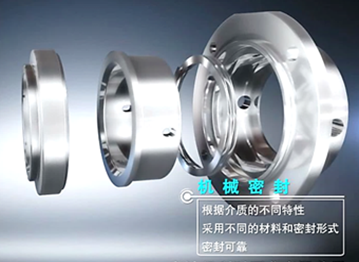

Mechanische afdichtingen gebruiken het wrijvingsprincipe tussen twee vliegtuigen om het doel van afdichting te bereiken. Het roterende afdichtingsoppervlak is geïnstalleerd op de hoofdas van de roterende lobpompen, emulsiepompen en andere vloeistofpomp, terwijl het vaste afdichtingsoppervlak in de afdichtingsklier is geïnstalleerd. Vanwege het feit dat het ene afdichtoppervlak beweegt, terwijl het andere afdichtoppervlak stationair is, wordt dit type afdichting een dynamische afdichting genoemd.

De laatste twee soorten lekpaden nemen over het algemeen statische afdichting aan, omdat er geen relatieve beweging is tussen de twee delen. Dit deel van de afdichting wordt meestal een tertiaire afdichting genoemd en het afdichtingsmateriaal is een pakking of een O-ring die geschikt is voor de procesvloeistof.

De meeste mechanische afdichtingen zijn ontworpen met zachtere materialen om een roterend oppervlak te creëren dat roteert en wrijft tegen een harder stationair oppervlak. Al vele jaren is de meest voorkomende combinatie om koolstofmaterialen te gebruiken als roterende oppervlakken om op keramische stationaire oppervlakken te draaien. Dit type materiaal wordt nog steeds veel gebruikt, maar het stationaire oppervlak is gemaakt van roestvrij staal of hardere materialen, zoals wolfraamcarbide of siliciumcarbide.

Ongeacht het gebruikte materiaal, moet een vloeibare film worden gehandhaafd tussen de contactoppervlakken om te smeren. In de verpakkingsdoos kan een combinatie van veerbelasting en vloeibare druk echter een goed afdichtingseffect tussen de afdichtingsoppervlakken opleveren. Maar als de afdichtdruk te hoog is, heeft dit invloed op de vorming van een vloeibare film tussen de contactoppervlakken, wat leidt tot verhoogde warmte en voortijdige slijtage. Als de afdichtdruk te laag is, zal de opening tussen de contactoppervlakken toenemen, wat gemakkelijk vloeibare lekkage kan veroorzaken.

Afdichtingsfabrikanten streven constant ernaar de vlakheid van het contactoppervlak te verbeteren, met behulp van speciale polijstplaten voor slijpen. Vervolgens wordt een roosterplaat met een monochromatische lichtbron gebruikt om deze te detecteren. Vanuit dit perspectief is het erg belangrijk om deze afdichtingscontactoppervlakken zorgvuldig te verwerken en strikt de installatie -instructies te volgen om ervoor te zorgen dat de afdichtingsoppervlakken correct worden beschermd en correct zitten.

Nr. 2 Flexibele opties voor afdichting

Het traditionele afdichtingsontwerp dat wordt gebruikt in de chemische industrie, waar de afdichtdruk wordt uitgeoefend op het roterende oppervlak, wordt een roterende afdichting genoemd omdat de veer of gegolfd afdichtingsapparaat roteert met de spil. Een relatief nieuw ontwerp is met een veer- of gegolfd afdichtingsapparaat geïnstalleerd op een stationair oppervlak. In huidige mechanische afdichtingen hebben beide bovengenoemde afdichtingsmethoden gemeenschappelijke toepassingen, die een zekere mate van flexibiliteit voor installatie bieden.

Voor veel zeer corrosieve toepassingen is het meest voorkomende ontwerp het gebruik van metalen balg afdichtingsapparaten. De gegolfde pijp is gelast uit een reeks metalen schijven om een gegolfd afdichtingsapparaat te vormen dat lekkage voorkomt.

Door dit apparaat te gebruiken, kan de afdichtdruk tussen de afdichtingsoppervlakken uniformer zijn en het is niet nodig om een secundaire afdichting op het afdichtingsoppervlak toe te voegen, waardoor het fenomeen van corrosie en slijtage natuurlijk wordt vermeden.

Over het algemeen, hoewel de hoofddichtingsdruk ervan afhangt van de druk van de pakkingsdoos zelf, kunnen de veer en balg de onvoldoende druk compenseren die wordt veroorzaakt door de spindelbeweging tijdens de start- en stopprocessen van de roterende lobpompen, emulsiepompen en andere vloeistof Pomp, zodat het afdichtoppervlak altijd een bepaalde afdichtdruk behoudt.

Nr. 3 Corrosie- en slijtageproblemen

Vanwege verschillende redenen, zoals lagertoleranties, schakelafdeling, trillingen en spindelafwijking, kan de hoofdas van de hydraulische pomp radiale en axiale beweging ervaren. Bovendien is het erg moeilijk om absoluut parallellisme tussen de contactoppervlakken te handhaven, dus het is normaal dat de interne beweging van de mechanische afdichting zelf opkomt. Dit type beweging wordt vaak veroorzaakt door apparatuur en installatietoleranties, thermische expansie, pijpleidingspanning of onjuiste spilaanpassing.

Om de wederzijdse coördinatie tussen de afdichtingsoppervlakken te allen tijde te handhaven, speelt de veer een constante aanpassingsrol tussen de mechanische afdichting en de bewegende spindel. Wanneer een kunstmatige rubberen afdichting wordt gebruikt tussen het roterende oppervlak en de spil, zal het elastomeer heen en weer bewegen op de spil. Deze herhaalde wrijvingsactie zal het anti-corrosiemateriaal op de spil eroderen, de oxidefilmbeschermingslaag van de spindel verliezen en uiteindelijk groeven vormen op het wrijvingsoppervlak van de spil, waardoor vloeistoflekkage van de groeven wordt veroorzaakt en de noodzakelijke onderhoudswerklast of verhoogde werklast of verhoogt zelfs de spil vervangen. Om dit probleem op te lossen, wordt een vervangbare ashuls meestal geïnstalleerd in de verpakkingsdoos.

De enige permanente oplossing voor het probleem van corrosie en slijtage is echter om de dynamische afdichting binnen te verwijderen. Tegenwoordig produceren de meeste grote afdichtingsfabrikanten niet -corrosieve slijtages van type slijtage om corrosie en slijtage van vloeistofpomponderdelen te voorkomen.

No.4 uitgebalanceerde en niet-gebalanceerde afdichtingen

De balans van mechanische afdichtingen heeft een aanzienlijke invloed op de afdichtdruk van het contactoppervlak. Deze afdichtdruk hangt af van de effectieve dwarsdoorsnede van de afdichting zelf en de druk in de verpakkingsdoos.

De dwarsdoorsnede aan de andere kant van het roterende oppervlak van de niet -gebalanceerde afdichting is volledig blootgesteld binnen het drukbereik van de verpakkingsdoos, die een hoge afdichtingsdruk tussen de afdichtingsoppervlakken kan genereren, waardoor de werktemperatuur wordt verhoogd en de slijtage wordt versneld. Onder werkomstandigheden op hoge temperatuur of wanneer vloeistoffen aanzienlijke corrosie en wrijving hebben, kan de levensduur van mechanische afdichtingen sterk worden verminderd.

Het balanceren van mechanische afdichtingen kan de afdichtingsdruk verminderen en de levensduur van de afdichtingen verlengen. Over het algemeen worden de hoofdas en ashuls met stappen gebruikt om de effectieve dwarsdoorsnede van het roterende oppervlak te verminderen om de bovenstaande doelstellingen te bereiken. Pas de netto afdichtdruk echter niet aan op een niveau dat dicht bij nul is, omdat dit kan leiden tot onstabiele werkomstandigheden tussen de afdichtingsoppervlakken en ervoor kan zorgen dat de afdichting openloopt vanwege plotselinge veranderingen.

Het antwoord op deze afdichtingsproblemen kan zijn om onevenwichtige afdichtingen te gebruiken, en voor sommige diensten kan het gebruik van onevenwichtige zeehonden betere resultaten opleveren. In bepaalde toepassingsgebieden kunnen veiligheidsproblemen veroorzaakt door vloeibare lekkage bijvoorbeeld meer worden benadrukt dan de levensduur van zeehonden. In dit geval kan de keuze van afdichting ook worden opgevat als een voorkeur voor een hogere afdichtingsdruk. Evenzo kan bij het selecteren van afdichtingen met koudere vloeistoffen de toename van de bedrijfstemperatuur te verwaarlozen zijn.

Ongeacht de overwegingen wordt het algemeen aanbevolen om een gebalanceerde afdichting te gebruiken wanneer de druk van de verpakkingsdoos groter is dan 50psi.

Nr. 5 Binnenafdichting en buitenafdichting

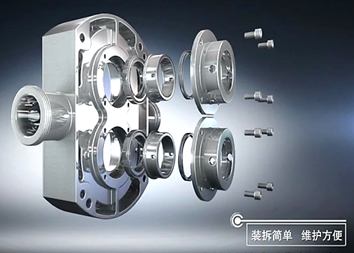

De meest gebruikelijke praktijk is het installeren van de afdichting in de vulbox. Deze benadering vereist het demonteren van het natte uiteinde van de roterende lobpompen, emulsiepompen en andere vloeistofpomp tijdens onderhoud, en het belangrijkste voordeel is dat de afgesloten omgeving hygiënisch is en gemakkelijk te bedienen is.

De installatiemethode van de buitenafdichting is om de richting van het statische afdichtoppervlak om te keren en de roterende eenheid op de spindel bevindt zich buiten de pakkingdoosklier. De belangrijkste voordelen van externe afdichting zijn als volgt:

1. Eenvoudige installatie;

2. De kosten zijn relatief laag;

3. Kan continu controleren en schoonmaken;

4. Geschikt voor kleine verpakkingsdozen die niet intern kunnen worden afgesloten;

5. Vanwege de nabijheid van het lager is er minder moeite om de spindelafwijking te beïnvloeden.

Het belangrijkste nadeel is dat centrifugale kracht vaste deeltjes van onder de afdichting naar het contactoppervlak van de afdichting gooit. Daarom is dit type afdichting voornamelijk geschikt voor schone en schurende vrije vloeistoffen.

In de afgelopen jaren zijn gescheiden zeehonden een ander belangrijk extra kenmerk geworden in externe afdichtingen. De gescheiden afdichting is een complete montage die is geïnstalleerd tussen de verpakkingsdoos en de lagerhuls. Dit ontwerp elimineert de noodzaak om de roterende lobpompen, emulsiepompen en andere vloeistofpomp te demonteren telkens wanneer de afdichting moet worden vervangen. Dit type afdichting wordt geleidelijk ontwikkeld in combinatie met andere ontwerpnormen. Vanwege het gemak van het vervangen van afdichtingen in dit ontwerp, is het belangrijk om de verleiding te weerstaan om alleen afdichtingen te vervangen zonder verder onderzoek naar de oorzaak van de storing.

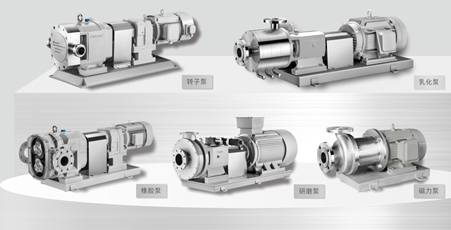

Als een niet-Newtoniaanse vloeistoftransportapparatuuronderzoek en productie-onderneming heeft Durrex Pumps 56 nationale octrooien verkregen, waaronder 11 uitvinding patenten. Het bedrijf heeft rotorpompen ontwikkeld, homogene pompen, slijppompen, rubberen lobpompen, magnetische pompen en andere producten, en biedt vloeistoftransportapparatuur en technische diensten voor meer dan 10000 klanten wereldwijd.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.